PREDINYECT 4.0

Convocatoria del Ministerio de Industria, Comercio y Turismo

Proyecto de Desarrollo de Actividades Innovadoras de Investigación Industrial: Extracto de la Orden de 1 de agosto de 2018 por la que se convocan subvenciones para el apoyo a Agrupaciones Empresariales Innovadoras (AEI), correspondientes al año 2018. Publicado el BOE núm. 192, de 9 de agosto de 2018, de conformidad a lo establecido en la Orden de Bases IET/1009/2016, de 20 de junio.

PERIODO DE EJECUCIÓN DEL PROYECTO: 7/9/2018 – 31/03/2019

Presentación

La utilización de herramientas de simulación para diseñar el proceso de inyección de piezas fabricadas en termoplástico es habitual en la industria transformadora. Fundamentalmente estas herramientas son utilizadas en la etapa de diseño del molde y el objetivo buscado es anticipar problemas de fabricación para solucionarlos en la medida de lo posible analizando alternativas de diseño de pieza y molde, reduciendo de esta forma los costes y plazos de desarrollo.

Sin embargo, la utilización de estas herramientas para la optimización de parámetros está menos extendida y se implementa habitualmente realizando diseños de experimentos reducidos (DOE) donde se incluyen un número limitado de parámetros, ya que el coste computacional de una simulación de inyección puede alargarse desde unas pocas horas hasta algún día dependiendo de la complejidad del modelo.

Introducción

Este proyecto fue planteado con la idea de generar una herramienta que estuviera basada en un modelo matemático sencillo que permitiera conocer, de forma prácticamente instantánea, las características finales de la pieza en función de los parámetros de operación del proceso.

Estos parámetros de entrada corresponden con aquellas variables que pueden ser controlables con la máquina de inyección y atemperadores de molde. De este modo, el usuario puede determinar qué combinación de parámetros es la más adecuada para los intereses que esté persiguiendo en cada momento.

El Centro Español de Plásticos abordó este proyecto con el fuerte convencimiento de que sus resultados impactarán positivamente en todos los agentes de la cadena de valor de la industria de los plásticos, resinas y los composites, permitiendo a sus empresas lograr una mayor eficiencia de los recursos en los procesos de producción, una mayor capacitación tecnológica, así como lograr un menor efecto negativo en el medioambiente de la actividad productiva que desarrollan.

Objetivos

El objetivo de este proyecto pasaba por elegir una pieza demostradora y, en base a simulaciones del proceso de inyección, mediante un programa comercial, generar una herramienta basada en modelos matemáticos sencillos (ROM) que permita conocer anticipadamente y de forma instantánea las características finales de pieza en función de los parámetros de operación del proceso de inyección de plástico. Como el modelo puede ser ejecutado de manera casi instantánea, su gran utilidad es la de poder conocer fácil y rápidamente las condiciones óptimas de trabajo del proceso, algo que, hasta el día de hoy, con los medios actuales, resultaba inviable por el largo coste computacional y temporal que supone ejecutar las diferentes simulaciones que son necesarias para encontrar dichas condiciones óptimas.

Básicamente, la herramienta predice cada característica de salida seleccionada en función de los parámetros de entrada que pueden ser controlables con la máquina de inyección y atemperadores de molde, como pueden ser:

- Velocidad de inyección

- Presión de compactación

- Tiempo de compactación

- Tiempo de enfriamiento

- Temperatura de la cámara caliente o de la boquilla de inyección

- Temperatura del agua de refrigeración

- Otros

Además de poder conocer de forma sencilla y rápida los parámetros óptimos de operación de proceso, otro objetivo igualmente importante es la de reducción de los plazos de desarrollo de nuevos productos. Como la herramienta que se ha desarrollado necesita para su funcionamiento simplemente los datos de la máquina y el CAD del molde, las condiciones óptimas de trabajo pueden ser conocidas en base a esta información, es decir, una vez que el molde de inyección esté fabricado ya se pueden conocer los parámetros de proceso óptimos en base a los cuales este molde deberá funcionar, acortando mucho los plazos de puesta en marcha para cada proyecto.

Metodología

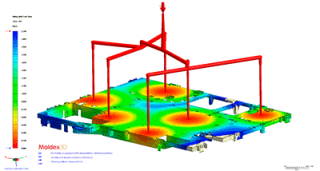

Una vez elegida la pieza demostradora, se creó el modelo computacional del molde sobre el que se trabajó. Seguidamente, se realizaron las baterías de simulaciones (DOE) para obtener la respuesta del molde en un amplio rango de condiciones de operación. A partir de esta información, se generó el ROM y, finalmente, se utilizó para optimizar los parámetros de inyección.

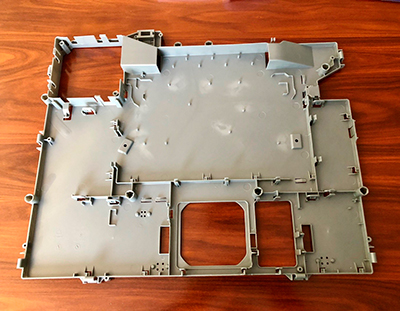

Selección de demostrador y construcción de modelo computacional

Se seleccionó la pieza demostradora sobre la que se realizó este estudio, siendo una pieza en producción de la que se disponía de datos y experiencia sobre ella. Se estudiaron y definieron las variables y parámetros más interesantes a incluir en el diseño de experimentos y se fijaron sus rangos iniciales.

Posteriormente se creó el correspondiente modelo de simulación (con sus diferentes etapas de llenado, compactación, enfriamiento y distorsión tras el desmoldeo) y se realizaron unos preanálisis encaminados a reducir el tamaño del modelo como para poder realizar posteriormente un número elevado de simulaciones en un tiempo razonable.

Diseño de experimentos numéricos y ejecución de simulaciones del proceso de inyección

En base a las variables y rangos seleccionados, se diseñó un diseño de experimentos (DOE) para cubrir el espacio de búsqueda con suficiente resolución. Posteriormente, se ejecutó el DOE diseñado y el postproceso de los resultados.

El número de simulaciones necesarias para obtener una buena resolución, en particular para el posterior ajuste de modelos de orden reducido, fue un aspecto clave de la aproximación. Por ello se requirió de un proceso iterativo para ajustar la precisión del modelo de orden reducido respecto a los datos que sirvieron para generarlo, manteniendo el número de simulaciones al mínimo

Construcción del modelo de orden reducido y análisis de condiciones óptimas

A partir de los resultados anteriores se aplicaron técnicas de factorización de matrices o POD (Proper Ortogonal Decomposition) para generar el conjunto de funciones 1D que constituyeron el ROM.

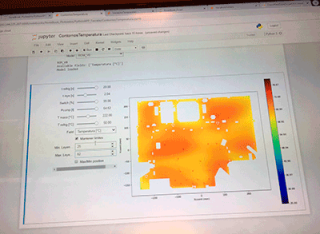

Para ello se analizaron aquellos características de producto de más interés. Para aquellas variables integrales (peso pieza, fuerza de cierre, presión máxima de inyección…), la aplicación del método fue directa, y la representación de forma gráfica. Para variables distribuidas tipo temperatura, presión, contracción, etc., el procedimiento implicó replicarlo para todos los puntos de interés de la pieza y posteriormente volverlos a representar como una distribución.

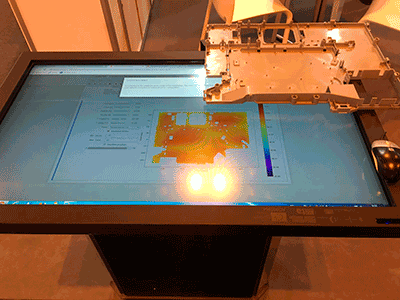

Para facilitar la usabilidad de los ROMs, se preparó una interfaz que permite la interacción del usuario con el modelo, uno de los principales intereses del proyecto.

Con estos ROMs generados, se realizaron optimizaciones de parámetros para determinar las condiciones óptimas de procesado de la pieza demostradora seleccionada. Esta solución óptima puede obtenerse en un inicio para seleccionar los parámetros de inyección, o puede recalcularse en diferentes escenarios en los que algún parámetro de proceso esté variando y sea necesario reajustar el resto.

Conclusiones

Las principales conclusiones obtenidas en el trabajo realizado se resumen en los siguientes puntos:

- A nivel técnico, la herramienta estima muy bien las cotas geométricas y se aproxima con alta fiabilidad a la realidad.

- Para piezas que tengan una relación longitud-espesor muy elevada, el único método que va a garantizar unos resultados buenos en un tiempo de cálculo contenido es el mallado 2.5D.

- Para piezas cuya relación longitud-espesor no sea muy alta, será preferible utilizar la estrategia tetraedros.

- Para cada futuro proyecto, será clave definir el menor número posible de elementos en el mallado pero suficientes para que el modelo tenga una precisión adecuada.

- El plazo mínimo típico para fabricar un molde de inyección son 2 meses, por lo que este es el tiempo límite del que se dispondrá cada vez que exista una nueva pieza a estudio para la herramienta.

- Para poder cumplir con el anterior punto, el tiempo límite de cada simulación no deberá durar más de 2 horas.

- Se plantea la posibilidad de comercializar el servicio en una modalidad de venta en función de los ahorros generados a raíz de su implementación.

- La amortización de la herramienta, al menos en el caso de la pieza objeto del proyecto, se alcanza en un plazo inferior a un año.

Participantes

Centro Español de Plásticos

El Centro Español de Plásticos (CEP) es una asociación sin ánimo de lucro fundada en 1953, con la misión de contribuir al conocimiento y establecimiento de una cultura responsable, en el buen uso de materiales termoplásticos y composites, y el fomento de la inversión en actividades de I+D+i de las que resulte la mejora de la competitividad de este sector. Se trata de una asociación de ámbito nacional, que se ha convertido en el principal referente asociativo de los materiales plásticos y composites en España, con un elevado nivel de representatividad de las empresas y profesionales del sector. En 2015, el CEP se convirtió en Agrupación Empresarial Innovadora, como Primer Clúster Español de Plásticos y Composites.

Instituto Tecnológico de Aragón

El Instituto Tecnológico de Aragón (ITA) es un Centro Tecnológico que adopta la forma de entidad de derecho público, dependiente del Departamento de Industria e Innovación del Gobierno de Aragón. Se trata de un agente del sistema de ciencia y tecnología que, desde Aragón, contribuye a la mejora de la competitividad de las empresas y al progreso sostenible de la sociedad, identificando necesidades, generando soluciones de I+D+i y transfiriendo conocimiento. La misión del ITA es promover la competitividad del tejido empresarial y apoyar el desarrollo de los sectores empresariales mediante la generación, captación, adaptación, transferencia y difusión de tecnologías innovadoras dentro un marco de colaboración con otros agentes.

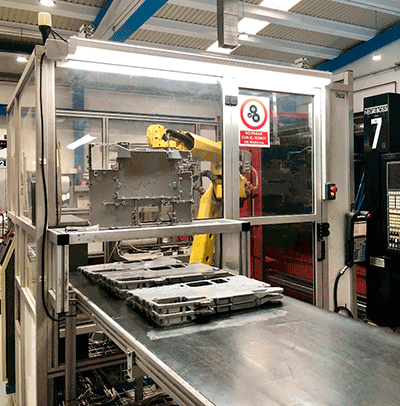

Inyecciones Montañana, S.A. (Inymon)

Inymon forma parte del Grupo Empresarial MYPA, importante grupo industrial aragonés, con más de 35 años de experiencia en el diseño y la fabricación de moldes y la inyección de plástico. INYMON se dedica a la inyección y decoración de piezas plásticas de tamaño pequeño-medio, pudiendo inyectar piezas de hasta 6000 gramos. Su dilatada experiencia en el sector del plástico, moldes y matrices les permite una alta capacidad de respuesta a sus clientes. Con la filosofía de ofrecer un servicio integral en el desarrollo de proyectos de moldes y piezas plásticas de calidad, el Grupo Empresarial MYPA tiene su meta en la satisfacción plena de sus clientes cumpliendo fielmente con sus requisitos y expectativas, aplicando las nuevas tecnologías y la automatización a sus procesos.

Colaborador

Alimatic

Alimatic S.L nace en 1987 fruto de un cambio de negocio estratégico. Pasó de ser una empresa comercializadora y de representaciones, a fabricantes bajo diseño propio de equipos e instalaciones para la manipulación de materias primas plásticas en plantas industriales de transformación de plásticos.

Financiación

Este proyecto con número de expediente AEI-010500-2018-177 y título PREDINYECT 4.0 ha sido financiado por el Ministerio de Industria Comercio y Turismo a través del programa de ayudas de apoyo a Agrupaciones Empresariales Innovadoras (AEI) con objeto de mejorar la competitividad de las pequeñas y medianas empresas.

Presupuesto total del proyecto: 177.839 €

Subvención total del proyecto: 83.560 €