POLYSENSOR 4.0

Convocatoria del Ministerio de Industria, Comercio y Turismo

Proyecto de Desarrollo de Actividades Innovadoras de Investigación Industrial: Extracto de la Orden de 22 de mayo de 2020 por la que se convocan subvenciones para el apoyo a Agrupaciones Empresariales Innovadoras (AEI), correspondientes al año 2020. Publicado en el BOE núm. 152, de 29 de mayo de 2020, de conformidad a lo establecido en la Orden de Bases IET/1009/2016, de 20 de junio.

PERIODO DE EJECUCIÓN DEL PROYECTO: 01/07/2020 – 31/03/2021

Presentación

La industria 4.0, internet de las cosas (IoT), requiere, cada vez más, de dotar de funcionalización a los productos, siendo necesario poder sensar para recoger información, conocer el estado del producto para gestionar las funcionalidades o hacer mantenimiento preventivo. Entre los sensores físicos, una de las propiedades más importantes en muchas aplicaciones es conocer el estado tensional o deformación del producto. El modo actual de medir deformación, tensión y fuerza es mediante sensores resistivos como las galgas extensométricas, lo cual, por su complejidad, se aplica principalmente en piezas estructurales y Structural Health Monitoring (SHM).

Como alternativa para una integración más directa, existen actualmente materiales avanzados como los piezorresistivos de matriz termoplástica, termoestable o elastomérica que permiten moldear los sensores para registrar deformaciones (igual que las galgas extensométricas), pero con la ventaja de poder producirse con un coste mucho menor y con tecnologías diversas que facilitan la manufactura de productos de diferentes clases y con aplicación en sectores industriales muy distintos.

Introducción

La Fabricación Avanzada o Industria 4.0, es un ámbito que identifica un conjunto de tecnologías y aplicaciones necesarias para el logro de una nueva revolución industrial, la revolución industrial 4.0. Los materiales avanzados es uno de los nichos de investigación fundamentales dentro de la fabricación avanzada. Siendo la investigación en nuevos materiales funcionales de base polimérica para el desarrollo de nuevos sensores más integrables y procesables por tecnologías como la fabricación aditiva y su integración en procesos como la inyección, una línea de investigación alineada con Industria 4.0 y un objetivo en sí para muchas empresas del sector de la Industria del Plástico.

La variedad de materiales sensores es tan amplia como magnitudes físicas o químicas se desean medir, pero una de las propiedades más generales a controlar en los productos, estructuras y procesos son las propiedades mecánicas, principalmente deformación (e), a partir de la cual, se pueden determinar la tensión mecánica s (MPa), el módulo elástico E (MPa) y las fuerzas que soporta el material F (N).

Para la medida de fuerzas, deformaciones y presiones se pueden utilizar varios tipos de materiales sensores que se clasifican en función de la propiedad inherente al material que responde ante el estímulo mecánico. Estos pueden ser entre otros, resistivos, piezorresistivos, piezoeléctricos y capacitivos. En este proyecto se ha investigado en materiales piezorresistivos por las ventajas de integración y sensibilidad que proporcionan. Un material es piezorresistivo cuando sometido a un esfuerzo mecánico, varía su resistencia eléctrica debido a la variación geométrica (como los resistivos) y además presenta una variación en su resistividad r(Ωm). Este hecho dota al sensor de un factor de cambio desde 10 hasta 100 veces mayor que los sistemas resistivos. Lo cual les hace especialmente indicados para señales pequeñas (bajas presiones).

Objetivos

El objetivo principal del proyecto es desarrollar un nuevo material piezorresistivo que pueda actuar como sensor de deformación y que se pueda combinar en pieza con otros materiales termoplásticos mediante el proceso por inyección o impresión 3D por fusión de filamento (FDM), de tal forma que permita la máxima integración y funcionalidad en un proceso industrial y que facilite el acceso de la industria plástica a nuevos productos funcionales 4.0

Para la realización del proyecto se han considerado los siguientes objetivos parciales:

- Sensorizar deformación, fuerza, presión, en piezas moldeadas 3D. Seleccionar los sensores y materiales más adecuados para el proceso de integración.

- Formular materiales piezorresistivos de matriz termoplástica adecuados para el proceso de impresión 3D por FDM y para el proceso de inyección. Mediante dispersión en fundido por extrusión obtener granzas adecuadas para el proceso de impresión e inyección de modo que se mantengan las prestaciones como sensor piezorresistivo en la pieza moldeada.

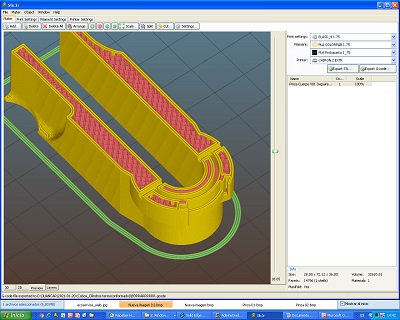

- Definir las consideraciones en el diseño del molde y las posibles estrategias para alcanzar una mayor integración en el proceso de inyección. Partiendo de materiales formulados por compounding moldeables o integrables posteriormente en el proceso de inyección con la funcionalidad de sensor de deformación.

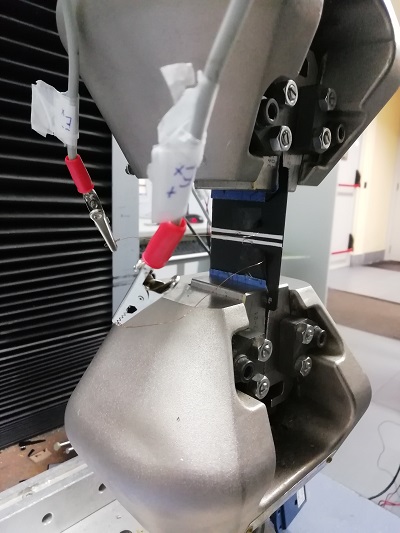

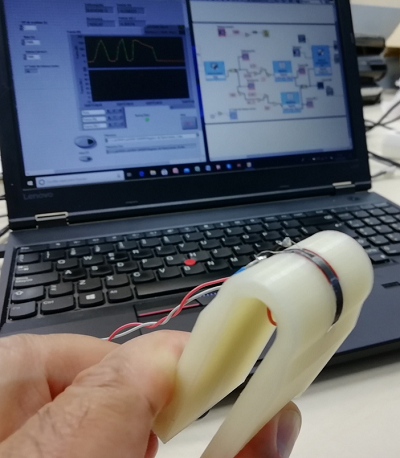

- Analizar las distintas soluciones en integración. Medir en pieza final moldeada los grados de sensibilidad y analizar las rutas de integración más adecuadas según los casos.

- Probar distintas soluciones para los sistemas de conexión al sistema de interrogación.

- Comparar las distintas opciones y validar las más efectivas según los casos.

Metodología

La metodología de este proyecto se ha desarrollado mediante la ejecución de las siguientes etapas:

Selección de materiales y utillajes para el desarrollo de sensores.

Selección de los materiales más adecuados para el proceso de inyección y de impresión 3D de cara a lograr la máxima integración de los nuevos materiales con funcionalidad sensora en piezas plásticas 3D. Para el desarrollo del nuevo material sensor piezorresistivo, se parte de la base de matrices termoplásticas como por ejemplo el PC, ABS, etc y cargas conductoras como los nanotubos de carbono multipared MWCNT y nanopartículas de carbono CB.

Investigación y formulación del material sensor.

Se han formulado materiales piezorresistivos de matriz termoplástica adecuados para el proceso de impresión 3D por FDM y para el proceso de inyección. Mediante dispersión en fundido por extrusión se han obtenido las granzas adecuadas para el proceso de impresión e inyección de modo que se mantengan las prestaciones como sensor piezorresistivo en la pieza final moldeada.

Diseño para la integración del material sensor en I3D por FDM y molde de inyección.

Se ha diseñado en el ámbito de estos dos procesos con el objetivo de conseguir que un material sensor nos aporte información actualizada sobre el estado en el que se encuentra una estructura, pieza o conjunto de piezas. Para que el material pueda ejercer esta funcionalidad es necesario que forme parte del ente del cual se quiere conocer su estado u obtener algún tipo de información. Al estar presente el sensor estará sujeto a las mismas condiciones físicas, siempre que su colocación y diseño sea el correcto, y por tanto la interrogación al mismo nos proporcionará datos útiles sobre la situación actual de la zona de interés.

Ajuste al proceso.

Se ha realizado un estudio de procesado del material sensor para conocer la forma en que este se puede usar en aplicaciones o productos donde aporte cierto valor añadido, o genere nuevas y diferentes aplicaciones que por motivos de imposibilidad de integrar los componentes electrónicos tradicionales necesarios no han podido realizarse con anterioridad.

Conclusiones

La realización del proyecto nos ha permitido llegar a las siguientes conclusiones:

- Los materiales desarrollados para ser sensor son adecuados para el proceso de inyección y de impresión 3D por FDM. Las medidas reológicas realizadas explican perfectamente porque el procesado de estos compuestos se puede realizar, aun cuando su viscosidad es tan alta y su índice de fluidez es totalmente nulo.

- La sensibilidad del material sensor desarrollado es bastante alta, ya que los factores de galga medidos han sido del orden de decenas, frente a las pocas unidades que poseen otros productos comerciales existentes como las galgas extensométricas.

- La inyección multimaterial en piezas que contienen el material sensor desarrollado supone una integración fácil y de alta producción de elementos activos dentro de productos, que de otra manera requerirían de varios procesos de ensamblado y también de varias piezas electrónicas. Los costes de producción bajarían de manera ostensible, pero es que además sería posible ocultar y proteger los elementos activos de una forma mucho más eficiente.

- La integración y utilización del material sensor en impresión 3D mediante la técnica de FDM facilita el diseño de piezas complejas sensorizadas al poder ser integrados dentro del propio proceso de impresión y reduce la complejidad del producto en su uso final.

Participantes

Centro Español de Plásticos

El Centro Español de Plásticos (CEP) es una asociación sin ánimo de lucro fundada en 1953, con la misión de contribuir al conocimiento y establecimiento de una cultura responsable, en el buen uso de materiales termoplásticos y composites, y el fomento de la inversión en actividades de I+D+i de las que resulte la mejora de la competitividad de este sector. Se trata de una asociación de ámbito nacional, que se ha convertido en el principal referente asociativo de los materiales plásticos y composites en España, con un elevado nivel de representatividad de las empresas y profesionales del sector. En 2015, el CEP se convirtió en Agrupación Empresarial Innovadora, como Primer Clúster Español de Plásticos y Composites.

Gaiker

El Centro Tecnológico Gaiker, miembro de Basque Research and Tecnhology Alliance (BRTA), es una entidad privada sin ánimo de lucro dedicada a la investigación y la prestación de servicios tecnológicos e innovadores para las empresas. Desde su creación en 1985, contribuye al desarrollo tecnológico y a la competitividad del tejido empresarial mediante el aprendizaje, especialización y posterior transferencia a los miembros de su Fundación y a sus clientes de tecnologías relacionadas con sus Áreas de Conocimiento: Plásticos y Composites, Medio Ambiente y Reciclado y Biotecnología.

Análisis y Simulación (AyS)

El Grupo AyS está formado por un grupo de empresas de ingeniería, líderes en España y con más de 20 años de experiencia en el sector industrial. La actividad principal del grupo está centrada en la digitalización de productos y procesos industriales, la prestación de servicios avanzados de ingeniería mecánica y outsourcing especializado, así como la monitorización estructural y funcional de aplicaciones industriales. Cuenta con gran experiencia en simulación de procesos de transformación de composites y ha participado en numerosos proyectos de I+D+i como socio tecnológico y técnico.

Larrañaga Plásticos

Larrañaga Plásticos, fundada en 1959 por la familia Larrañaga, ha evolucionado con tres remodelaciones y se ha convertido en una sólida planta productiva del sector del plástico, especializada en el desarrollo de proyectos de piezas de plástico por inyección, desde el diseño de pieza y molde, hasta la fabricación en serie, cumpliendo con todos los requerimientos del cliente. Su sistema de gestión, su equipo altamente cualificado y la trayectoria recorrida en estos años de existencia, le han permitido ganarse la confianza de sectores como el Electrodoméstico, Automoción, Electricidad y Electrónica, entre otros.

Financiación

Este proyecto con número de expediente AEI-010500-2020-184 y título POLYSENSOR 4.0 ha sido financiado por el Ministerio de Industria Comercio y Turismo a través del programa de ayudas de apoyo a Agrupaciones Empresariales Innovadoras (AEI) con objeto de mejorar la competitividad de las pequeñas y medianas empresas.

Presupuesto total del proyecto: 205.722 €

Subvención total del proyecto: 157.084 €