DIGI-REC 4.0

Convocatoria del Ministerio de Industria, Comercio y Turismo

Proyecto de Desarrollo de Actividades Innovadoras de Investigación Industrial: Extracto de la Orden de 22 de mayo de 2020 por la que se convocan subvenciones para el apoyo a Agrupaciones Empresariales Innovadoras (AEI), correspondientes al año 2020. Publicado en el BOE núm. 152, de 29 de mayo de 2020, de conformidad a lo establecido en la Orden de Bases IET/1009/2016, de 20 de junio.

PERIODO DE EJECUCIÓN DEL PROYECTO: 01/07/2020 – 31/03/2021

Presentación

Este proyecto tiene como objetivo principal maximizar la reciclabilidad de materiales plásticos empleados en procesos de moldeo por inyección, lo que implica maximizar la reducción de su impacto medioambiental, favoreciendo la circularidad del plástico y facilitando la producción energéticamente limpia.

Los fabricantes de piezas de plástico normalmente utilizan material reciclado proveniente de sus propias piezas de rechazo, pero no conocen en qué proporción pueden mezclarlo con el material virgen sin comprometer las características mecánicas del producto y la procesabilidad de la fabricación de las mismas. Un exceso de material reciclado puede suponer un empeoramiento en las características mecánicas del producto a fabricar y por otro lado puede generar problemas de procesabilidad en las máquinas de inyección que den lugar a defectos dimensionales o estéticos. Por miedo a ello, normalmente se emplea menos material reciclado del que sería posible.

Por este motivo, el reto que ha sido abordado en este proyecto es la investigación experimental de la variación de propiedades de un material plástico con el reciclado, y la introducción y utilización de técnicas digitales que permitan conocer cuál es la cantidad máxima admisible de material reciclado que el producto y el proceso son capaces de admitir.

Objetivos

Los objetivos específicos de este proyecto son:

- Establecimiento de procedimiento para la recuperación de desechos en planta y regranceado posterior para dosificación precisa de mezclas de material virgen con distintos porcentajes de material reciclado.

- Investigación de la procesabilidad de las diferentes mezclas realizadas para garantizar que la introducción de material reciclado es inyectable con las mismas garantías que el material virgen.

- Estudio de las propiedades mecánicas y físico-químicas del nuevo material obtenido, (material reciclado), para comparar con las del material virgen y análisis de los posibles cambios físicos en el material reciclado tales como transiciones térmicas y/o aparición de subproductos de oxidación (degradación).

- Ajuste de modelos para digitalización de los materiales reciclados, habilitando su uso en simulaciones del proceso de inyección con las diferentes mezclas de material reciclado en pieza de componente final.

- Creación de herramienta ingenieril (basada en simulaciones de elementos finitos) con la que se pueda maximizar la cantidad de material reciclado garantizando la óptima procesabilidad en máquina de inyección

- Verificación en planta industrial de los porcentajes máximos de reciclado conseguibles.

Metodología

Se ha seguido un plan de trabajo dividido en diferentes tareas:

Tarea 1. Desarrollo de material reciclado y caracterización de la procesabilidad.

En esta actividad se seleccionó el material y la pieza demostradora a utilizar en el proyecto, un soporte fabricado en polipropileno con un 25% de talco para una caja electrónica destinada a automoción. A partir de desechos de coladas y/o piezas defectuosas se procedió al molido, extrusión y regranceado en diferentes condiciones, y se realizaron caracterizaciones experimentales, fundamentalmente enfocadas al análisis de la procesabilidad y el ajuste de modelos para simulación del proceso de inyección: reología, pvT y propiedades termomecánicas.

Los hallazgos más significativos fueron que el PP, reciclado en condiciones apropiadas, las variaciones obtenidas en las propiedades relacionadas con su procesabilidad son ligeras. En particular se observa una ligera disminución de la viscosidad tras los reciclados con respecto al virgen, lo que hace al material reciclado ligeramente más fluido. También, se observa cómo el salto en volumen específico asociado a la cristalinidad en los materiales reciclados es mayor que el obtenido en el material virgen, lo cual puede resultar en una mayor contracción del material tras el moldeo. Las diferencias en propiedades térmicas como el calor específico, la conductividad térmica o el coeficiente de expansión térmica fueron muy ligeras, o no concluyentes por estar dentro del rango de dispersión del ensayo.

Para los tres materiales ensayados se han ajustado los modelos de material completos para la simulación del proceso de inyección.

Tarea 2. Investigación de pérdida de propiedades mecánicas.

En esta tarea, se han analizado las características físico-químicas del material reciclado reprocesado en diferentes condiciones, comparando con la línea base establecida con el material virgen.

Los análisis físico-químicos realizados: FTIR, TGA, DSC y ensayos mecánicos, han mostrado que en las condiciones en las que se ha realizado el procesado y posterior reciclado (molido + extrusión + pelletizado) el material no muestra degradación aparente, lo que abre la puerta a reutilizar el material en elevado porcentaje (hasta el 100%), incluso tras varios ciclos. Las propiedades mecánicas tampoco muestran ninguna merma estando las variaciones obtenidas entre los diferentes materiales dentro de la dispersión de los propios ensayos.

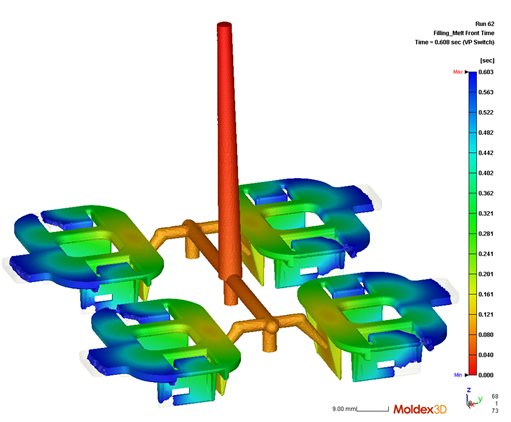

Tarea 3. Creación de gemelo digital del proceso.

Se ha creado el modelo de simulación del proceso de inyección, eligiéndose la mejor aproximación que combine la eficiencia computacional y la precisión de resultados. Este modelo se ha explotado en un diseño de experimentos (DOE) para generar una base de datos de resultados, de la cual se han extraído las estimaciones de parámetros de calidad de la pieza, fundamentalmente dimensiones. Con dichos resultados se han creado modelos de orden reducido (MOR) que permiten estimar de forma instantánea dichos parámetros de calidad en función de las entradas de proceso, entre las cuales se incorpora el porcentaje de material reciclado obtenido.

Se ha realizado una validación de resultados en términos de cotas críticas en pieza entre las predicciones de los modelos y las inyecciones en planta realizadas obteniéndose unas diferencias aceptables.

Tarea 4. Optimización para economía circular.

En base al gemelo digital creado, se han simulado diferentes escenarios de optimización del proceso incorporando material reciclado. Además, se han realizado inyecciones reales en planta para demostrar la viabilidad de sustituir el material virgen por el reciclado.

En las diferentes pruebas realizadas con material reciclado, se ha comprobado que no ha habido ninguna variación significativa en cuando a cotas, ni tampoco en cuanto a proceso, como rechupes, rebabas, piezas cortas por falta de llenado, etc., por lo que como ya se había indicado en los análisis de material reciclado, no habría mayor problema en la reintroducción de todo el material procedente de las coladas frías, que en esta aplicación es alrededor de un 20%.

Tarea 5. Explotabilidad y difusión.

En esta tarea se han cuantificado económicamente las mejoras producidas en el proceso de la pieza demostradora y se ha concluido sobre el interés de los hallazgos para otras aplicaciones que se fabrique en este material. También se han recogido las actividades de difusión realizadas.

Conclusiones

- Para el material PP con talco seleccionado, inicialmente se preveía que podría existir una degradación evidente durante el reciclado que provocara una merma de propiedades, lo que conllevaría tener que alcanzar un compromiso entre la cantidad que se reintroduce, las propiedades que se obtienen y los cambios en el proceso de inyección que fuera necesario efectuar.

- Sin embargo, las investigaciones experimentales realizadas en el proyecto DIGIREC han mostrado que, si se recicla en condiciones adecuadas, las propiedades del material permanecen muy estables. De hecho, el resultado fundamental ha sido que el material 100% reciclado prácticamente tiene las mismas propiedades que el virgen, con lo cual podría reintroducirse en cualquier porcentaje en el proceso de inyección.

- A la vista de este resultado se decidió ampliar la investigación y simular ciclos de reciclado para comprobar si se aprecia acumulación de degradación. Los resultados obtenidos en relación a las propiedades relacionadas con la procesabilidad (viscosidad, pvT, CTE, …), para hasta seis ciclos de regranceado, mostraron sólo ligeros cambios. El análisis de las propiedades mecánicas, en este caso realizadas hasta doce ciclos de reciclado, tampoco mostraron una merma apreciable. Esta investigación confirmó nuevamente la estabilidad de las propiedades de este material con el número de ciclos de reciclado.

- A pesar de la poca influencia encontrada en las propiedades de material, se completó el proceso inicialmente previsto de digitalización del material y la creación del gemelo digital del proceso de inyección de la pieza demostradora. Los ligeros cambios en propiedades como la viscosidad, pvT o CTE provocan según las simulaciones del proceso de inyección realizadas también pequeños cambios en la calidad estimada de la pieza. No obstante, a nivel metodológico se completó el estudio y el desarrollo de la herramienta para su aplicación a futuro a otros materiales que puedan ser más susceptibles a sufrir degradación durante el reciclado.

- Por último, se cuantificaron los ahorros para esta pieza, estimados a partir de considerar factible introducir todo el desecho de los ramales en el proceso. El impacto potencial directo de los hallazgos del proyecto radica en que toda la producción de otros componentes fabricados en PP o PP con talco podrían beneficiarse de ahorros comparables.

- Desde un punto de vista de la metodología desarrollada, la digitalización de los materiales reciclados y la generación de gemelos digitales del proceso, se prevé aporte notables beneficios para otros materiales que sufran mayor degradación, ya que permite aunar en una herramienta ágil los requerimientos de procesabilidad y calidad dimensional de la pieza para maximizar el porcentaje de material reciclado reintroducido.

Participantes

Centro Español de Plásticos

El Centro Español de Plásticos (CEP) es una asociación sin ánimo de lucro fundada en 1953, con la misión de contribuir al conocimiento y establecimiento de una cultura responsable, en el buen uso de materiales termoplásticos y composites, y el fomento de la inversión en actividades de I+D+i de las que resulte la mejora de la competitividad de este sector. Se trata de una asociación de ámbito nacional, que se ha convertido en el principal referente asociativo de los materiales plásticos y composites en España, con un elevado nivel de representatividad de las empresas y profesionales del sector. En 2015, el CEP se convirtió en Agrupación Empresarial Innovadora, como Primer Clúster Español de Plásticos y Composites.

Instituto Tecnológico de Aragón

El Instituto Tecnológico de Aragón (ITA) es un Centro Tecnológico que adopta la forma de entidad de derecho público, dependiente del Departamento de Industria e Innovación del Gobierno de Aragón. Se trata de un agente del sistema de ciencia y tecnología que, desde Aragón, contribuye a la mejora de la competitividad de las empresas y al progreso sostenible de la sociedad, identificando necesidades, generando soluciones de I+D+i y transfiriendo conocimiento. La misión del ITA es promover la competitividad del tejido empresarial y apoyar el desarrollo de los sectores empresariales mediante la generación, captación, adaptación, transferencia y difusión de tecnologías innovadoras dentro un marco de colaboración con otros agentes.

Zatec

Zatec es, desde sus comienzos en 1991, una empresa de moldeo de inyección para pequeñas piezas técnicas en plásticos de ingeniería, así como elastómeros termoplásticos de diferente dureza y familia. Materiales con diferentes aditivos como fibra de vidrio corta y larga, fibra de carbono, estabilizadores de calor, retardantes a la llama, molibdeno, teflón… ese es su objetivo de pieza, aunque por supuesto también inyectan otros materiales más comunes. Aunque trabajan para diferentes sectores, su principal mercado es la Automoción, por ello están certificados con la norma ISO9001 e IATF -16949 suministrando piezas como «proveedor A», a las diferentes plantas de sus clientes ubicadas en Europa, América y Asia.

CITSALP

CITSALP, S.L. es una sociedad cuya actividad principal es la comercialización de materia prima plástica 100% reciclada para el sector de automoción. Inició su andadura el año 1992. Su misión es abastecer las necesidades de materia prima plástica industrial y optimizar los servicios de recuperación de scrap plástico, apostando por la calidad y el servicio, por ese motivo invierten en innovar y mejorar procesos, así como la calidad final de sus productos.

Financiación

Este proyecto con número de expediente AEI-010500-2020-191 y título DIGI-REC 4.0 ha sido financiado por el Ministerio de Industria Comercio y Turismo a través del programa de ayudas de apoyo a Agrupaciones Empresariales Innovadoras (AEI) con objeto de mejorar la competitividad de las pequeñas y medianas empresas.

Presupuesto total del proyecto: 180.793 €

Subvención total del proyecto: 157.084 €