SMART RTM 4.0

Convocatoria del Ministerio de Industria, Comercio y Turismo

Proyecto de Desarrollo de Actividades Innovadoras de Investigación Industrial: Extracto de la Orden de 22 de mayo de 2020 por la que se convocan subvenciones para el apoyo a Agrupaciones Empresariales Innovadoras (AEI), correspondientes al año 2020. Publicado en el BOE núm. 152, de 29 de mayo de 2020, de conformidad a lo establecido en la Orden de Bases IET/1009/2016, de 20 de junio.

PERIODO DE EJECUCIÓN DEL PROYECTO: 01/07/2020 – 31/03/2021

Presentación

El proyecto SMART RTM 4.0 se planteó como una continuación del proyecto Adhesites 4.0 (2017-2018) en el cual se detectó que la integración de fibras ferromagnéticas, tanto en el composite como en el adhesivo en sistemas multimaterial, permite la comunicación directa del material con el sistema productivo: control de curado y de tensiones residuales.

Introducción

Como continuación de Adhesites 4.0, se desarrolló el proyecto SMART RTM 4.0, cuyo objetivo principal era desarrollar un proceso de fabricación de composites RTM inteligente aplicando la filosofía Industria 4.0, de tal forma que se redujeran los costes (mayor productividad y menor tasa de rechazo), se pudieran industrializar nuevos productos funcionales de composites y ofreciera la oportunidad de extender la sensorización de los métodos de fabricación, no sólo el control durante el proceso de producción, sino también al uso como herramienta para el mantenimiento predictivo durante la vida útil del producto.

Para ello, se integraron fibras ferromagnéticas en el composite, además de sensores de presión y temperatura en el molde, que han permitido la comunicación directa del material y del moldeo con el sistema productivo.

Objetivos

En la fabricación de los materiales compuestos es necesario entender perfectamente los procesos y simularlos para identificar las variables críticas y desarrollar las estrategias de monitorización y control. Este conocimiento pasa por entender efectos como, por ejemplo:

- La interacción entre fibra y matriz.

- Los procesos de curado.

- El preformado y su efecto en las siguientes etapas del proceso.

Es decir, realizar la taxonomía de defectos para definir la estrategia que permita acercarse a la fabricación “cero defectos” y determinar la estrategia que permita compensar la presencia de los mismos para alcanzar el objetivo 4.0.

Es por ello que, mediante el uso de estas tecnologías 4.0, se persiguieron los siguientes objetivos:

- Una mayor eficiencia en la fabricación de composites: La mejora de los procesos permitió lograr la disminución sustancial de piezas defectuosas y aumentar la cadencia productiva.

- Mejores prestaciones de los productos terminados: El control de las variables térmicas y mecánicas del composite durante el proceso de fabricación permitió obtener productos con unas mayores prestaciones estructurales que, gracias a la posibilidad de la reducción significativa de los coeficientes de seguridad habitualmente empleados, requieren el uso de una menor cantidad de material.

- Un sistema aplicable al mantenimiento predictivo a lo largo del ciclo de vida del producto: El sistema de monitorización implementado permite, no sólo el control durante el proceso de producción, sino que el uso durante su vida útil proporciona una herramienta para el mantenimiento predictivo.

Metodología

La metodología que se empleó para la ejecución del proyecto contempló las siguientes etapas metodológicas:

- Sensorización del molde de CRTM. Se plantearon dos etapas principales para alcanzar los objetivos:

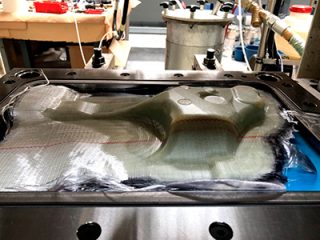

- Sensorización del molde mediante la incorporación de sensores de presión, temperatura y vacío. El molde de CRTM se calefactó mediante aceite térmico y dispuso, así mismo, de una zona de inyección refrigerada y de una cámara de vacío.

- Puesta a punto y sensorización del molde de RTM/CRTM.

- Sensorización del material con fibras ferromagnéticas. Diseño y desarrollo de preformas de refuerzo estructural con diferentes configuraciones de fibras magnéticas. Desarrollo del proceso de incorporación de fibras magnéticas en las preformas.

- Desarrollo de formulaciones de resinas Epoxi con la reactividad y viscosidad adecuadas. Una de las limitaciones más importantes que se enfrentan estos materiales desarrollados por RTM es la baja cadencia de producción y el insuficiente control que ofrecen los procesos de fabricación actuales de composites, aspecto que fue considerado fundamental para la introducción masiva de estos materiales en la industria de automoción.

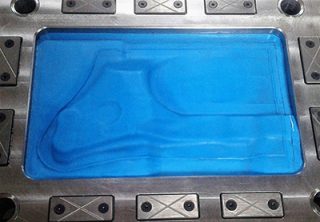

- Simulación del proceso de CRTM/RTM. En esta tarea se simuló el proceso de RTM y se estudió la influencia de parámetros como la permeabilidad de la preforma, la presión de inyección, temperaturas y tiempos de proceso en las propiedades finales del producto (áreas secas, porosidades, …).

- Desarrollo de proceso automatizado. Se establecieron las estrategias de inyección y vacío para compensar flujos de llenado durante la fase de inyección del CRTM, así como las estrategias de compresión para compensar flujos de llenado durante la fase de compresión del CRTM. También se procedió a la fabricación de los elementos representativos en moldes sensorizados para evaluar las simulaciones de llenado y corregir posibles desviaciones.

- Ensayos, validación y análisis comparativos de resultados. Una vez validados los resultados obtenidos, se procedió a su comparación frente a la precisión y capacidad de medición de las tecnologías existentes identificadas en la fase inicial del proyecto.

Conclusiones

Las principales conclusiones obtenidas en el trabajo realizado se resumen en los siguientes puntos:

- En lo que a los sensores de presión se refiere, además de permitir la monitorización, la presión interna del molde y la llegada a la localización del sensor del frente de flujo, permiten determinar el momento exacto de desmoldeo y así poder optimizar el curado de las resinas.

- La tecnología de moldes híbridos silicona/metal que se ha aplicado en el proyecto permite lograr una mayor homogeneidad de presión en el interior del molde por lo que el avance del flujo de la resina es más homogéneo.

- Se ha comprobado que el CRTM con moldes híbridos es mucho más robusto que el RTM convencional, por lo que no son necesarias estrategias adicionales para compensar estos defectos. En el caso del RTM convencional, el empleo de estrategias adaptativas de inyección reduce la porosidad y la cantidad de zonas secas.

- Es posible incorporar el filamento de hilo ferromagnético en un conjunto de hilos (yarn) para facilitar su manipulación e integrar en tejido. Se ha comprobado que el hilo magnético no sufre deterioro.

- Se han identificado los elementos que distorsionan el proceso de RTM automatizado y las modificaciones a realizar para ir a un proceso de cero defectos.

- Se ha verificado que los sensores ferromagnéticos son adecuados para el control de curado de pieza en el interior del molde, lo que permite optimizar el tiempo de ciclo.

Participantes

Centro Español de Plásticos

El Centro Español de Plásticos (CEP) es una asociación sin ánimo de lucro fundada en 1953, con la misión de contribuir al conocimiento y establecimiento de una cultura responsable, en el buen uso de materiales termoplásticos y composites, y el fomento de la inversión en actividades de I+D+i de las que resulte la mejora de la competitividad de este sector. Se trata de una asociación de ámbito nacional, que se ha convertido en el principal referente asociativo de los materiales plásticos y composites en España, con un elevado nivel de representatividad de las empresas y profesionales del sector. En 2015, el CEP se convirtió en Agrupación Empresarial Innovadora, como Primer Clúster Español de Plásticos y Composites.

Gaiker

El Centro Tecnológico Gaiker, miembro de Basque Research and Tecnhology Alliance (BRTA), es una entidad privada sin ánimo de lucro dedicada a la investigación y la prestación de servicios tecnológicos e innovadores para las empresas. Desde su creación en 1985, contribuye al desarrollo tecnológico y a la competitividad del tejido empresarial mediante el aprendizaje, especialización y posterior transferencia a los miembros de su Fundación y a sus clientes de tecnologías relacionadas con sus Áreas de Conocimiento: Plásticos y Composites, Medio Ambiente y Reciclado y Biotecnología.

Análisis y Simulación (AyS)

El Grupo AyS está formado por un grupo de empresas de ingeniería, líderes en España y con más de 20 años de experiencia en el sector industrial. La actividad principal del grupo está centrada en la digitalización de productos y procesos industriales, la prestación de servicios avanzados de ingeniería mecánica y outsourcing especializado, así como la monitorización estructural y funcional de aplicaciones industriales. Cuenta con gran experiencia en simulación de procesos de transformación de composites y ha participado en numerosos proyectos de I+D+i como socio tecnológico y técnico.

Financiación

Este proyecto con número de expediente AEI-010500-2018-180 y título SMART RTM 4.0 ha sido financiado por el Ministerio de Industria Comercio y Turismo a través del programa de ayudas de apoyo a Agrupaciones Empresariales Innovadoras (AEI) con objeto de mejorar la competitividad de las pequeñas y medianas empresas.

Presupuesto total del proyecto: 199.086 €

Subvención total del proyecto: 151.143 €